芯片是现代信息技术的核心,其制造过程涉及多个精密步骤,并与计算机系统集成密切相关。本文将详细介绍芯片制造的全工艺流程,并阐述计算机系统在这些过程中的关键作用。

一、芯片制造全工艺流程

芯片制造是从设计到封装的复杂过程,主要包括以下几个阶段:

1. 设计与验证

芯片设计始于系统架构规划,利用电子设计自动化(EDA)工具进行电路设计、逻辑仿真和物理布局。设计完成后,通过仿真验证功能正确性和性能指标。

2. 晶圆制备

晶圆是芯片的基底,通常由高纯度硅材料制成。制备过程包括晶体生长、切割、抛光和清洗,确保晶圆表面平整无缺陷。

3. 光刻

光刻是将电路图案转移到晶圆上的关键步骤。通过涂覆光刻胶、掩模对准、紫外线曝光和显影,形成微米或纳米级的电路图形。

4. 刻蚀

刻蚀去除未被光刻胶保护的材料,形成三维结构。分为干法刻蚀(如等离子体)和湿法刻蚀(使用化学溶液),需精确控制深度和形状。

5. 离子注入与扩散

通过离子注入或热扩散工艺,向硅晶圆中掺入杂质,形成晶体管所需的P型或N型区域,调节半导体导电性。

6. 薄膜沉积

在晶圆表面沉积绝缘层(如二氧化硅)或金属层(如铜、铝),用于隔离或连接电路。常用方法包括化学气相沉积(CVD)和物理气相沉积(PVD)。

7. 化学机械抛光(CMP)

CMP平整化晶圆表面,移除多余材料,确保多层电路结构的平坦度,为后续光刻步骤做准备。

8. 测试与封装

制造完成后,对晶圆进行电性测试,筛选出合格芯片。然后进行切割、封装(如引线键合、塑封),并最终测试以确保可靠性。

二、计算机系统集成在芯片制造中的作用

计算机系统集成是芯片制造不可或缺的部分,它通过软硬件结合优化流程、提升效率和精度:

1. 设计自动化

计算机辅助设计(CAD)和EDA工具实现自动化电路设计、仿真和布局,减少人工错误,加速迭代。高性能计算集群处理复杂仿真任务,如时序分析和功耗评估。

2. 制造执行系统(MES)

MES集成生产设备、物料和人员数据,实时监控制造过程,跟踪晶圆状态,优化排产和质量控制。例如,通过传感器和物联网技术收集设备参数,预防故障。

3. 过程控制与数据分析

计算机系统利用统计过程控制(SPC)和机器学习算法,分析制造数据(如刻蚀速率、薄膜厚度),及时调整工艺参数,提高良率。大数据平台存储和处理海量生产数据,支持预测性维护。

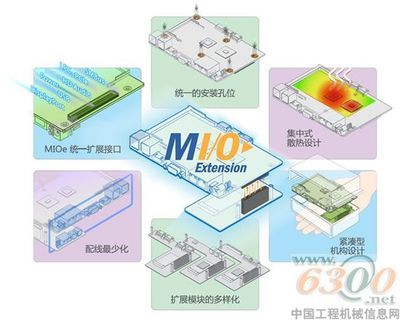

4. 自动化设备集成

光刻机、刻蚀机等精密设备由计算机数控系统驱动,实现纳米级精度。机器人手臂和传输系统自动化处理晶圆,减少污染和人为干扰。

5. 测试与质量管理

自动化测试设备(ATE)集成计算机软件,执行功能测试和性能验证。数据管理系统记录测试结果,生成报告,并反馈至设计阶段,形成闭环优化。

三、总结

芯片制造是一个多学科交叉的领域,从设计到封装的全流程依赖于先进的材料和设备,而计算机系统集成则提供了智能化、自动化的支撑。通过EDA工具、MES、数据分析和自动化设备,计算机系统确保了芯片制造的高精度、高效率和可靠性。随着人工智能和物联网技术的发展,计算机系统集成将进一步推动芯片制造向更小尺寸、更高性能的方向演进,为全球数字化经济奠定坚实基础。